蜂窩炭容易開裂?活性炭廠家教您應對妙招

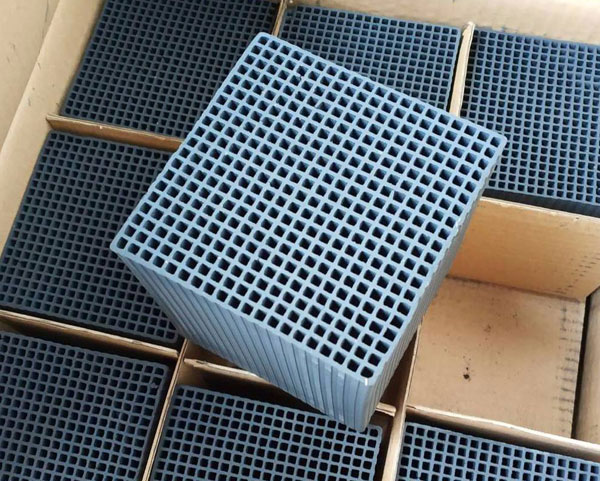

蜂窩活性炭是一種單通道、整體式吸附劑和載體資料,具有氣流散布平均、床層壓降小、空隙構造興旺、比外表積大和抗酸堿腐蝕性強等優點。蜂窩活性炭在揮發性有機物吸附處置、煙氣低溫脫硝處置和煙氣脫硫處置等方面運用十分普遍。然而,蜂窩活性炭不管是在制作,還是運輸或使用的時侯都會出現開裂的現象。那么,蜂窩活性炭開裂的原因是什么,要如何避免?今天,唐達活性炭廠家來為你解答。

蜂窩活性炭開裂的原因:

1、風干方式:自然干燥的速率由氣溫和相對濕度控制,氣溫高、相對濕度小時,干燥速率較大,但坯料內外干燥收縮差異也大,蜂窩活性炭成品率較低;氣溫低、相對濕度大時,干燥過程緩慢,坯料內外干燥收縮差異較小,成品率相對較高,但干燥時間長。熱風干燥由于溫度梯度和濕度梯度(水分的內擴散方向)方向相反,在干燥開始階段,坯體壁面和熱風入口側坯體端面的溫度高于坯料內部溫度,水分外擴散快,內擴散慢,壁面內外和坯體兩端面的干燥收縮差異大,容易出現外壁開裂和口裂,成品率比較低。

2、泥料液固質量比:隨著液固質量比的增加,蜂窩體擠出成型狀況得到改善,但液固質量比過高,蜂窩體彎曲變形嚴重。此外,在保證蜂窩體成型狀況良好前提下,增加液固質量比對干燥開裂的影響并不明顯,原因是活性炭材料具有發達的微孔結構,大量自由水在干燥時可通過毛細管快速擴散出去,削弱了坯體內外干燥收縮的不均勻性。適宜的液固質量比為0.91。

3、粘結劑:纖維素醚對活性炭的成型能力較強,干燥制品成品率較高,其次為聚乙烯醇和腐殖酸,淀粉的成型能力較差,且干燥制品全部開裂。

淀粉的粘結性差,泥料成型所需劑量大,且淀粉難溶于冷水,潤濕性差,活性炭顆粒間自由水所占比例大,水化膜分布不均勻,濕坯干燥收縮不均勻程度大,干燥制品幾乎全部開裂。腐殖酸分子量較小,粘結力弱,泥料難以擠壓密實,濕坯干燥收縮大,成品率低。聚乙烯醇黏度大,對活性炭成型能力較強,但保形能力差,干燥制品成品率不高。纖維素醚具有較強的濕坯成型和保形能力,添加占活性炭總質量4%的纖維素時,成品率達60%。纖維素醚具有獨特的熱凝膠化性能,在濕坯干燥過程中溫度升到一定值可形成一種彈性網狀結構,把活性炭顆粒固定于網狀結構中,顯著降低濕坯的干燥收縮程度。纖維素醚分子結構中存在大量的羥基和甲氧基,具有較強的潤濕性,能夠在活性炭顆粒表面迅速形成一層均勻的水化膜,使濕坯干燥收縮更均勻。

蜂窩活性炭開裂的避免方法:

粘結劑是影響蜂窩活性炭蜂窩體枯燥開裂的主要要素,纖維素醚對蜂窩活性炭的成型才能較強,枯燥制品廢品率較高,其次為聚乙烯醇和腐殖酸,淀粉的成型才能最差,且枯燥制品全部開裂。所以,蜂窩活性炭開裂的避免方法要從源頭解決。

枯燥制品廢品率隨有機粘結劑添加量的增加而增加。增加聚乙烯醇和腐殖酸添加量,枯燥制品廢品率增加幅度較小;增加纖維素醚添加量,枯燥制品廢品率大幅增加,闡明纖維素醚可以明顯抑止蜂窩體的枯燥開裂。有機粘結劑含量過高,燒成產品強度較低,故添加量應適中。

自然枯燥的速率由氣溫和相對濕度控制,氣溫高、相對濕度小時,枯燥速率較大,但坯料內外枯燥收縮差別也大,蜂窩活性炭蜂窩體廢品率較低;氣溫低、相對濕度大時,枯燥過程遲緩,坯料內外枯燥收縮差別較小,廢品率相對較高,但枯燥時間長。

以上就是關于蜂窩活性炭開裂的原因及避免的方法。希望對你有所幫助。